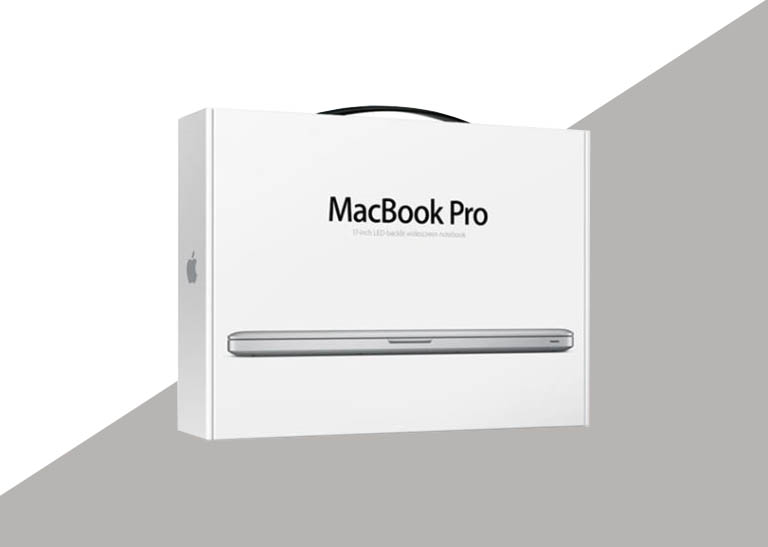

تولید جعبه مقوایی؛ از صفر تا صد

تولید جعبه مقوایی شامل سه مرحله اصلی است: پیش از چاپ، چاپ و پس از چاپ. اینکه در هر یک از این مراحل چه کارهایی انجام میشود در ارتباط مستقیم با متریال بسته بندی است. یعنی نوع مقوای جعبه روش تولید را تعیین میکند. جعبه مقوایی در بسته بندی محصولات متنوعی کاربرد دارد. از این جمله میتوان به بسته بندی آرایشی و بهداشتی، بسته بندی مواد غذایی، بسته بندی فست فود، بسته بندی شیرینی و شکلات، و بسته بندی رستوران اشاره نمود.

در این مقاله صفر تا صد تولید جعبه بسته بندی مقوایی را بر اساس دو متریال مقوا سفید و مقوا کرافت شرح میدهیم. بهترین تکنیک برای چاپ روی مقوا تکنیک چاپ افست است. حال ببینیم مرحله پیش از چاپ شامل چه عملیاتی میشود.

مرحله پیش از چاپ در تولید جعبه

مقوای مناسب برای تولید جعبه

مقوا سفید

برای شروع نیاز اصلی مواد اولیه است. مقالههای راهنمایی دربارهی کاغذ و مقوا داریم که دعوت میکنیم در صورت نیاز آنها را مطالعه کنید تا با دنیای کاغذ و مقوا بیشتر آشنا شوید:

مقوا در بازار بر حسب کیلوگرم خرید و فروش میشود. برای تولید بسته بندی در تیراژ بالا، مقوا را به صورت رول یا بند تهیه میکنند. مقواها اغلب در ابعاد استانداردی شیت میشوند. طراحان بسته بندی به این ابعاد آگاه هستند و استراکچر بسته بندی را بر همین اساس طراحی میکنند. تعداد جعبه های روی زینک و قالب نیز بر اساس ابعاد شیت مقوا تعیین میشود. همچنین در هنگام طراحی میبایست به ابعاد ماشینهای چاپ و دایکات توجه داشت.

برای مثال اگر جعبه شما باید روی مقوا ایندربرد 400 گرمی چاپ شود. ابتدا تعیین میکنید که جعبه باید روی چه سایز مقوایی چاپ شود و چند جعبه روی آن سایز باید چیده شود. برای مثال اگر سطح گسترده جعبه شما 25 در 35 سانتیمتر از فضای مقوا را اشغال میکند. میتوانید 4 عدد از آن را روی یک شیت مقوا 100 در 70 سانتیمتر چاپ کنید. حال با توجه به تعدادی که برای تولید جعبه نیاز دارید تعداد شیت مقوا را تعیین میکنید. برای مثال اگر میخواهید 20000 جعبه داشته باشید به 5000 مقوای 400 گرمی نیاز دارید. وزن کل مقوا طبق فرمول خاصی محاسبه میشود. حال میتوانید به مقدار مورد نیاز که محاسبه نمودهاید مقوا خریداری نمایید.

هر یک از مراحل تولید بسته بندی نیاز به تنظیماتی دارد. این تنظیمات موجب میشود در هر مرحله تعدادی مقوای اضافه مصرف شود و از تعداد نهایی بسته بندی ها کم شود. به همین علت همیشه تعدادی بیشتر از نیاز اصلی مقوا تهیه میشود تا در نهایت به رقم تعیین شده برای تعداد بسته بندی برسیم.

جدول برخی از سایزهای استاندارد مقوا موجود در بازار ایران

| طول | عرض |

|---|---|

| ۱۲۰ | ۸۰ |

| ۱۲۰ | ۷۰ |

| ۱۰۰ | ۸۰ |

| ۱۰۰ | ۷۰ |

| ۱۰۰ | ۶۰ |

| ۹۰ | ۷۰ |

| ۹۰ | ۶۰ |

نحوه محاسبه وزن کاغذ و مقوا

برای محاسبهی وزن مقوا نیازی به جرم حجمی ندارید چرا که گرماژ از قبل برای شما محاسبه شده است. گرماژ به این معنی است که یک متر در یک متر این مقوا یا کاغذ مساوی گرماژ آن است. به عنوان مثال یک متر در یک متر مقوا با گرماژ ۳۰۰ گرم برابر با خود ۳۰۰ گرم است. حال برای یک مقوای ۳۰۰ گرم ۷۰*۱۰۰ وزن ما معادل ۲۱۰ گرم خواهد بود. بندهای موجود در بازار هم اغلب ۱۰۰ برگی است. پس یک بند مقوای ۳۰۰ گرم ۷۰*۱۰۰ معادل ۲۱ کیلوگرم است.

مقوا کرافت

طراحی بسته بندی کرافت اصول خاصی دارد که طراح باید آنها را رعایت کند. برای مثال مقوای کرافت از درخشانی رنگها میکاهد. این مسئله در طراحی بسته بندی کرافت برای چاپ افست نمود بیشتری دارد. زیرا در چاپ افست بر خلاف چاپ فلکسو و چاپ سیلک چیزی به عنوان رنگ سفید وجود ندارد. در چاپ افست رنگهای روشن، سفیدی مورد نیاز خود را از کاغذ یا مقوایی که روی آن چاپ میشوند میگیرند. وقتی این سفیدی با قهوهای جایگزین میشود. تصور اتفاقی که برای طراحی میافتد چندان سخت نیست. تمام رنگهای روشن، تیره و کدر میشوند. بنابراین در طراحی بسته بندی کرافت اگر از عکس یا تصویری با رنگهای روشن استفاده میکنید باید پیش از چاپ تصویر اصلی، یک لایه رنگ سفید سیلک به اندازه محیط تصویر، روی مقوا چاپ شود تا رنگهای تصویر، سفیدی مورد نیاز خود را از آن تامین کنند.

در این صورت علاوه بر مواردی که درباره فرایند پیش از چاپ مقوا سفید گفته شد. یک مرحله لیتوگرافی برای چاپ سیلک نیز خواهیم داشت. برای آشنایی با این مرحله میتوانید گفتگو با اسکندر خمسه پور مؤسس اولین چاپخانه سیلک اسکرین ایران تماشا کنید.

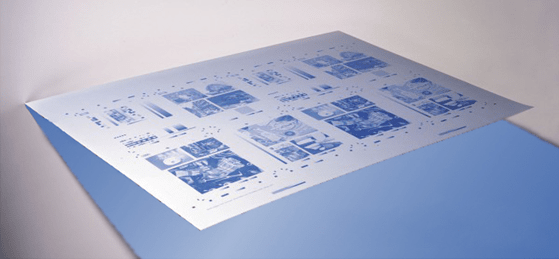

لیتوگرافی

در مرحله لیتوگرافی فایل طراحی بسته بندی روی یک شیت یا پلیت روی یا آلومینیوم منتقل میشود. به این شیت در صنعت چاپ زینک یا پلیت میگویند. در ابتدا فایل چاپی به چهاررنگ اصلی Cyan, Magenta, Yellow, Black یا همان CMYK تجزیه میشود، سپس تصویر مربوط به هر رنگ بر روی یک زینک منتقل میشود. این عملیات سالهای پیش به صورت دستی انجام میشد. اما با اختراع دستگاه پلیت ستر مرحله تهیه فیلم از فایل و انتقال فیلم به زینک به وسیله نوردهی، حذف شده است. همچنین مراحل ظاهر شدن تصویر روی زینک نیز که قبلن به صورت دستی و با تشت دارو انجام میشد امروزه توسط دستگاه پلیت ستر انجام میشود.

اگر اندازه جعبه کوچک باشد طرح چند جعبه را کنار هم قرار میدهند. در این صورت با چاپ روی هر ورق مقوا به تعداد طرح های روی زینک، جعبه خواهید داشت. طراحان بسته بندی باید به خروجی خود دقت داشته باشند که فرمت فایل خروجی برای چاپ RGB نیست و میبایست فایل به صورت CMYK برای چاپ بسته شود.

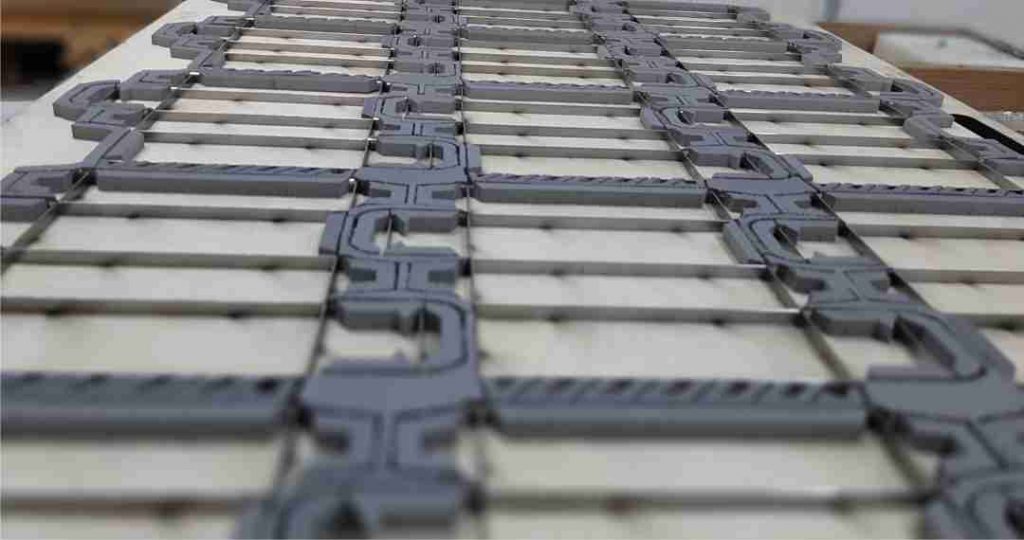

قالب سازی

برای هر نوع جعبه سازی باید ابتدا قالب تیغ داشته باشید. قالب تیغ یک صفحه چوبی است که نوارهای فولادی تیغ درست مطابق و منطبق بر طراحی استراکچر جعبه روی آن نصب میشوند. این نوارها شامل تیغ برش، تیغ خط تا و تیغ پرفراژ هستند. اگر قبلن طرح چند جعبه روی زینک قرار گرفته باشد. طرح تیغ همان تعداد جعبه به همان ترتیب چینش روی زینک باید روی قالب تیغ منتقل شود. برای ساخت جعبه مقوایی از انواع تیغ کامل، نیم تیغ، پرفراژ، خط تا و… در قالبسازی استفاده میشود. ما قالبسازی بابک را به شما پیشنهاد میکنیم.

چاپ جعبه مقوایی

برای مطالعه درباره چاپ افست نیز میتوانید به مقاله چاپ افست مراجعه نمایید. همانطور که در بالا عنوان شد ممکن است یک مرحله چاپ سیلک نیز برای مقوا کرافت داشته باشیم.

مرحله پس از چاپ در تولید جعبه مقوایی

شاید اینطور تصور کنید که اولین مرحله بعد از چاپ یک بسته بندی برش آن با استفاده از قالب تیغ است. اما به طور معمول اینطور نیست. جعبه ها در مراحل مختلف استفاده در معرض سایش و ضربه قرار دارند. ابتدا زمانی که پس از پایان عملیات تولید از چاپخانه به انبار منتقل میشوند. سپس زمانی که پس از تولید جعبه ها آنها را سرهم میکنند و محصول درونشان جای میگیرد. سپس در مسیری که از محل بسته بندی تا مرکز پخش و از مرکز پخش تا محل فروش طی میکنند. شرایط باید به گونهای باشد که پس از این همه بالا و پایین شدن، جعبه با شرایط مناسبی در قفسه فروشگاه قرار گیرد.

به همین دلیل بلافاصله پس از اتمام عملیات چاپ، مرحله روکش آغاز میشود. روکشها در صنعت بسته بندی مقوایی سه دسته هستند. ورنی، یووی و سلفون.

ورنی

ورنی در دو نوع سرد و داغ براق استفاده میشود. البته امروزه با وجود یووی که مزیتهای بیشتری دارد کمتر از ورنی داغ استفاده میشود. زیرا هم دیر خشک میشود و هم بوی خاصی دارد که به صورت همیشگی با بسته بندی میماند.

به ورنی سرد ورنی افست نیز میگویند. زیرا توسط دستگاه چاپ افست به روی مقوا منتقل میشود. اما تقریبن هیچ تغییر ظاهری روی بسته بندی ایجاد نمیکند و صرفن یک لایه محافظ رنگ چاپ در برابر نور و گرد و غبار است. همچنین استفاده از ورنی برای تثبیت رنگ و جلوگیری از پشت زدن مقوا ضروری است. ورنی واتربیس نیز برای بسته بندی مواد غذایی در جایی که ممکن است مواد غذایی با چاپ تماس مستقیم داشته باشند پیشنهاد میشود.

یووی

وظیفه تکنیکی یووی محافظت از رنگ چاپ شده روی جعبه در برابر سایش، نور و گرد و غبار است. اما از نظر زیبایی شناختی نیز مورد توجه طراحان بسته بندی است. زیرا جلوه بصری و زیبایی خاصی به بسته بندی میدهد. علت استفاده از نام یووی برای این روکش این است که به وسیله اشعه یووی خشک میشود.

متداولترین انواع یووی، یووی مات و یووی براق هستند. یووی انواع فانتزی نیز دارد. مانند یووی مخملی، یووی شنی، یووی برجسته و یووی موضعی. روی این جعبه دارو، تصاویر دارای روکش یووی موضعی هستند.

سلفون

بجای یووی از سلفون نیز استفاده میشود. سلفون انواع مختلفی دارد. مانند سلفون مات و سلفون براق که به دو صورت چسبی و حرارتی روی شیت چاپی را میپوشانند. همچنین سلفون متالایز و مخمل که فقط با روش چسبی قابل انجام هستند. فرایند سلفون با روش چسبی شبیه به فرآیند لمینیت است. به این صورت که یک لایه نازک چسب را بر روی شیت چاپی اندود میکنند. سپس سلفون روی شیت چسبانده میشود.

اما در فرایند سلفون حرارتی، شیت چاپی از پایین و رول سلفون از بالا با کمک سیلندرهای حرکتی وارد دستگاه میشوند. بازوهای حرکتی شیت چاپی و سلفون را روی هم سوار میکنند. در مرحله بعدحرارت دستگاه و مقدار بسیار کمی از چسب سلفون باعث چسبانده شدن این دو بهم میشود.

سلفون مخمل، براق و مات با هر دو روش و سلفون متالایز فقط با روش چسبی انجام میشوند. سلفون متالایز، مخمل و مات در صنعت بسته بندی، بویژه بستهبندی آرایشی و بهداشتی کاربرد دارند.

امباس و طلاکوب

امباس فرایندی است که بخشهایی از مقوا را برجسته میکند. این عمل به وسیله یک جفت کلیشه فلزی نر و ماده انجام میشود. مقوا بین دو کلیشه قرار میگیرد و با فشار یا ضربه نقش کلیشه را به خود میگیرد.

طلاکوب و نقره کوب نیز به وسیله کلیشه فلزی و ضربه به روی مقوا منتقل میشوند. با این تفاوت که در این روش از یک کلیشه استفاده میشود. با قرار گرفتن نوار طلا اندود یا نقره اندود (رنگهای غیر از طلایی و نقرهای نیز وجود دارند) بین کلیشه و مقوا، طرح کلیشه روی مقوا نقش میبندد.

امباس و طلاکوب جزء مراحل اصلی بسته بندی نیستند و در صورتی که در طراحی بسته بندی مورد توجه قرار گرفته باشند انجام میشوند.

دایکات

در این مرحله با استفاده از قالب تیغ، خط تا ها و پرفراژها روی بسته بندی پیاده میشوند و شکل استراکچر بسته بندی از شیت مقوا جدا میشود.

جعبه چسبانی

اگر استراکچر جعبه به گونهای باشد که نیاز به لبچسب داشته باشد. این مرحله بوسیله دستگاه لب چسب انجام میشود. انواع مختلف چسب وجود دارند که مشهورترین آنها لب چسب ساده است. چسب لاکباتم، چسب هشت گوش، چسب چهار گوش و چسب شش گوش هم از تکنیکهای دیگر جعبه چسبانی است.

اینها متداولترین مراحل تولید یک جعبه مقوایی بودند. در شرکت چاپ و بسته بندی پویا فراز خلاق روزانه دهها پروژه جعبه سازی با نظارت کارشناسان چاپ در واحد تولید انجام میگردد. اگر نیاز به مشاوره دارید با ما تماس بگیرید.

اشتراک گذاری در