انواع مقوا برای جعبه سازی: بهترین انتخاب برای انواع بستهبندی

کاغذ و مقوا یکی از قدیمیترین، مهمترین و پرکاربردترین مواد اولیه در صنعت بستهبندی است. محصولات بیشماری از مزایای بسته بندیهای مقوایی بهره میبرند. در این مقاله به بررسی انواع مقوا برای جعبه سازی و ویژگیهای آنها میپردازیم.

این بستهها را میتوان از انواع مقواهای سفید شده و سفید نشده، و حتی بازیافت شده، تولید کرد. بستههای مقوایی به سرعت با مصرف کننده ارتباط برقرار میکنند، نسبتا سبک هستند و برای محافظت از بسیاری از کالاهای مناسب هستند و به سادگی قابلیت بازیافت شدن دارند. از طرفی بستههای مقوایی قابلیت چاپ بسیار مطلوبی دارند و سطح مناسبی برای معرفی کالا در اختیار میگذارند.

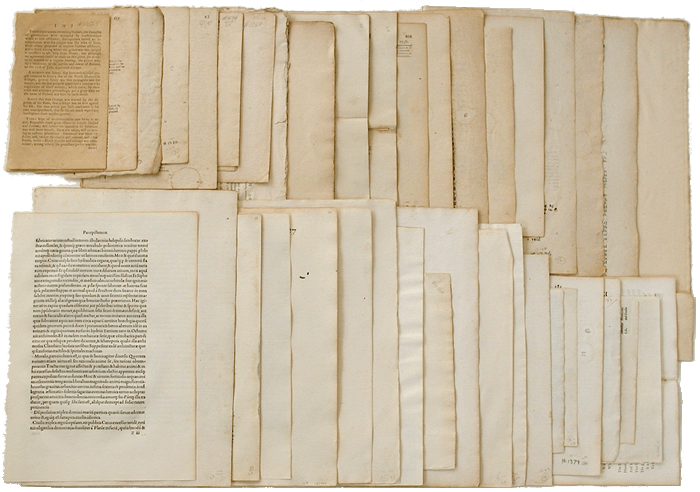

کاغذهای اولیه به جهت گرانی و دشواری در تولید در اکثر موارد برای تحریر استفاده میشد. این کاغذها از پوست حیوانات یا نوعی کاغذ اولیه به نام پاپیروس بودند. پاپیروس را مصریان باستان، در قرن پنجم پیش از میلاد، از فشردن و خشک کردن ساقههای نرم داخلی گیاهی به همین نام تولید میکردند. بافتهای سلولزی بلند، اساس ساختمان کاغذ قدیمی پاپیروس را تشکیل میداد.

گیاه پاپیروس

حال آنکه در کاغذهای امروزی بافتهای سلولزی کوتاهتری، که از چوب و یا پنبه به دست میآید، شالوده کار است. کاغذ بافتی یکپارچه است که از الیاف گیاهی ساخته شده که به شکل رول یا برگ تهیه میشود و مرغوبیت آن به مواد اولیه و چگونگی عمل آوری آن بستگی دارد. از نظر کیفیت بهترین کاغذها از الیاف کتان و پنبه بدست میآیند، کاغذ ساخته شده از چوب کاج در جای دوم و کاغذ نیشکر پس از آن قرار میگیرد.

تعریف کاغذ و مقوا

کاغذ

مرز مشخصی میان کاغذ و مقوا وجود ندارد ولی اغلب کاغذ و مقوا را بر مبنای گرماژ آن دستهبندی میکنند. معیار دیگری که میتوان به عنوان مرزبندی بین کاغذ و مقوا تعیین کرد، ضخامت آن است. همانند پارچه کاغذ دارای رو و پشت است. روی کاغذ آنطرفی است که صافتر است و در کاغذسازی به طرف نمد قرار میگیرد. پشت کاغذ در کارخانه زیر کار بوده و روی آبکش قرار میگیرد. برای تشخیص پشت و روی کاغذ باید آنرا برش داد، بعد از برش لبه الیاف به سوی پشت کاغذ خم میشوند و در هنگام لمس انگشتان لبه دار بودن یک طرف آن مشخص میشود.

هر چه مواد سلولزی کاغذ بیشتر باشد کاغذ مرغوبتر بوده و دیرتر زرد میشود. علاوه بر آن، دارای مقاومت بالاتری در برابر شکنندگی دارد. برعکس، کاغذهای نامرغوب دارای مواد چربی بیشتری هستند و رنگ آنها زردتر است. با گذشت زمان و در اثر دیدن گرما کاغذهای نامرغوب شکننده میشوند.

مقوا

مقوا، نیز کاغذی ضخیم و مستحکم و قابل انعطاف است. در ابتدا برای تولید مقوا از خمیر چوبهای سخت مانند صنوبر و گردو استفاده میکردند. امروزه اما، با کمک ماشینهای تولید جدید از مواد بازیافتی نیز برای تولید این محصول پرمصرف استفاده میشود. مقوا بر پایهی مواد اولیه بر دو نوع بازیافتی و الیاف طبیعی تقسیم میشود. مقوا ویرجین کرافت مقوایی با پایهی الیاف طبیعی است و بافت آن گواه بهداشتی بودنش است. در تولید سایر مقواها از ترکیب سلولز، چسب، آب گرم و … خمیر مقوا ساخته میشود و زیر فشار غلطکهای دستگاه مقواسازی قرار گرفته و بعد از گذر از دستگاه خشککن به صورت رول مقوا از دستگاه خارج میشود.

امروزه به دلیل در معرض خطر قرار گرفتن محیط زیست، اکثرا از ترکیب سلولز طبیعی و مواد بازیافتی برای تولید مقوا استفاده میشود.

افزایش تقاضا برای غذای آماده، موجب شده برای جلوگیری از برخورد مستقیم مقوا با غذا از مقوای بهداشتی استفاده شود. برای تولید مقوای بهداشتی همچون ایندربرد، مرحلهای جز آنچه که در بالا ذکر شده انجام میشود که به آن گندزدایی میگویند. در این مرحله علاوه بر افزایش دمای غلتک، مواد شیمیایی ضد میکروب به خمیر اضافه میگردد. استفاده از این مواد موجب عاری شدن بافت مقوا از میکروب و باکتری، و روشن و براق شدن سطح مقوا میگردد.

تعریف مقوا فلوتینگ (موج دار)

ورق فلوتینگ که گاهی اوقات ورق راه راه نیز نامیده میشود ، یک متریال بسته بندی محکم است که از سه لایه کاغذ کرافت ساخته شده است. دلیل این نامگذاری موجهای لایهی وسط این سه لایه است. براساس علم معماری،کمان بهترین تحمل کننده فشارهای سنگین است. ورق سه لایهی موج دار نیز برای اولین بار در سال 1871 در آمریکا، برهمین اساس تولید شده است. که عایق بسیار خوبی برای دما نیز محسوب میشود.

فلوتینگ به ورق قدرت میبخشد و باعث استحکام آن میشود. در فرآیند مراحل تولید این متریال بسته بندی، یک لایه ورق بسیار نازک که معمولا ورق بازیافتی است تحت پرس و بخار همزمان قرار گرفته و بعد با کمک دستگاههای خشککن، خشک میشود. در مرحلهی بعد آستر خارجی فلوت آغشته به چسب شده و به کاغذی که از قبل به صورت رول به تهیه شده است چسبانده میشود. به لطف ساختار مهندسیساز سه لایه ، ورق موج دار بسیار قویتر از مقوا است.

تاریخچه کاغذ و مقوا

کاغذ

ساخت کاغذ به شکل فعلی در چین باستان و با استفاده از کنف، الیاف و پوست نرم درخت توت، بنیان نهاده شد. اختراع کاغذ، شبیه به آنچه که ما در اختیار داریم را به تسای لون، در حدود سال 105 میلادی نسبت میدهند. روش تولید کاغذ تا حدود هفتصد سال در انحصار چینیها بود و از دید دیگران مخفی ماند. در سال 134 هجری، مصادف با قرن هشتم میلادی، حاکم سمرقند به انگیزه گسترش اسلام، به چین حمله کرد. مسلمانان روش ساخت کاغذ را از اسیران چینی آموختند و در خراسان بزرگ، به ویژه مرو، سمرقند و هرات کاغذسازی را شروع کردند.

در ایران پس از کارخانه سمرقند، که در قرون اولیهی اسلام، توسط چینیها اداره میشد، اولین کارخانه کاغذسازی به صورت صنعتی از نوع امروزی، در سال 1328 در کهریزک احداث شد که کاغذهای باطله را برای تولید مجدد انواع کاغذ و مقوا به کار میبرد. بعد از آن در نقاط دیگری از ایران تعدادی واحد تولید مشابه دایر شد. اولین کارخانه مدرن کاغذسازی ایران در سال 1349 در هفت تپه خوزستان، برای تولید کاغذهای تحریر با استفاده از تفاله نیشکر افتتاح گشت. پس از آن کارخانه چوب و کاغذ ایران (چوکا) در گیلان مشغول به تولید کاغذهای کرافت ویژه بستهبندی شد.

مقوا

اگر بخواهیم درمورد پیدایش مقوا صحبت کنیم نمیتوان از انقلاب صنعتی و نقش مهم آن در پا گرفتن صنایع مختلف همچون مقواسازی صحبت نکرد. در نیمهی دوم قرن هجدهم مردم بریتانیا که از 16 ساعت کار مدام و نداشتن امکانات به تنگ آمده بودند تصمیم میگیرند اعتصاب کنند. کمکم ماشینهای صنعتی جای انسانها را در امر تولید میگیرند. شاید بتوان اختراع ماشینهای بخار را ابتدای شکلگیری تاریخچهی مقواسازی دانست.

سال 1856 در انگلستان از مقوای موج دار به عنوان آستر داخلی کلاههای بلند استفاده میشده که در آن زمان شهرت بسیاری میان مردان انگلیسی داشتهاند. کلاه بلند از نمد و پشم ساخته میشده و به دلیل سنگین بودن این مواد، زود تغییر شکل میداده است.

با نهادینه شدن تغییرات انقلاب صنعتی نیاز به بسته بندی بیش از پیش احساس میشد. در گذر زمان و تلفیق علم معماری و سازه با صنعت مقواسازی مقوای موج دار در سال 1871 برای بسته بندی محصولات سنگین و شکستنی مانند بطری و دودکشهای فانوس شیشهای استفاده شد.

اولین دستگاه تولید انبوه ورق موج دار توسط جی.اسمیت در سال 1874 اختراع شد. در همان سال الیور لانگ دستگاهی اختراع کرد که دو آستر مقوایی را به دو طرف مقوای موج دار میچسباند. به این ترتیب متریال مناسبی برای تولید جعبه مقوایی به وجود آمد. خیلیها رابرت گایر را پدر جعبهسازی میدانند. دهه 1870 رابرت مشغول چاپ و ساخت کیفهای کاغذی برای بذر بود. تجارب او در این زمینه باعث شد تا در سال 1890 موفق به تولید جعبه مقوایی با کمک مقوای برش خورده و تا شود و تحول عظیمی در حوزه بسته بندی ایجاد کند.

بعد از اختراع و تولید جعبههای مقوایی با متریال ورق فلوت دار توسط گایر، بسته بندی معنایی تازه گرفت. تا جایی که هم اکنون تقریبا در فرایند بسته بندی در تمام صنایع کاربرد دارد.

انواع مقوا برای جعبه سازی

امروزه کاغذها و مقواهای تولید شده چنان تنوع دارند که به زحمت میتوان نام همهی آنها را در یک فهرست جمعآوری کرد. هم اکنون صنایع کاغذ و مقوا پیشرفتهای شایانی داشتهاند و بیش از هزار نوع کاغذ، با نامهای تجاری یا علمی مختلف تولید و عرضه میشوند. فارغ از تقسیمبندیهایی براساس نوع، ساخت، مواد تشکیل دهنده یا کاربرد، از دیدگاه صنعت بستهبندی مهمترین و پر مصرفترین انواع کاغذها و مقواها عبارتند از:

کاغذ گلاسه

مرغوبترین نوع کاغذ، کاغذهای گلاسه هستند و هر چه گرماژ بالاتری داشته باشند کیفیت چاپ بهتری دارند. این نوع کاغذها برای استفاده در مواردی که نیاز به یک چاپ دقیق و حساس وجود دارد مانند کتابهای نفیس رنگی، بروشورهای رنگی و … بهره میگیرند. هر چه مقدار و تعداد رنگها بیشتر باشد، کاغذ گلاسه با گرماژ بالاتری مورد نیاز است. گرماژ گلاسهها بین 90 تا 300 گرم است.

کاغذهای تحریر

یکی از پر مصرفترین کاغذها به شمار میروند و برای کتاب و چاپ اوراق و فرمهای اداری مانند سربرگ، یادداشت و پاکت استفاده میشوند. کیفیت کاغذ تحریر در حدی است که هر دو طرف آن میتوان با جوهر نوشت، بدون آنکه مرکب به سمت دیگر راه یابد. گرماژ متعارف کاغذهای تحریر 70 گرم تا 100 گرم است و به صورت چاپ شده یا سفید، در صنایع بستهبندی برای لمینیت کردن مقواهای فلوت یا سینگل کاربرد دارد.

مقوای گلاسه

از مقوای گلاسه در جلد کتاب، کاتالوگ و بعضی از کارتهای ویزیت مورد استفاده قرار میگیرد.

مقوای پشت طوسی

این نوع کاغذ یا مقوا دارای یک رو سفید و روی دیگر طوسی است.در تهیه جعبههای مختلف استفاده میشود.

مقوای پشت کرم

برای تهیه جعبههای بهداشتی، آرایشی و دارویی از نوع مقوای پشت کرمکه مرغوبتر از نوع پشت طوسی است، استفاده میشود.

مقوای کارتی

از نوع مقوای کارتی در تهیه انواع کارتها بهره میگیرند.

تحریر رنگی

این نوع کاغذها دارای گرماژ پایینی میباشند و برای نسخههای دوم و سوم فاکتور مورد استفاده قرار میگیرد. در گرماژهای بالاتر برای ساختن کاغذهای کادو مورد استفاده قرار میگیرد.

مقوا سه لایه ای فلوت

مقوای ای فلوت نازکترین مقوا سه لایه موجود در ایران است که کاربرد و مصرف آن در صنایع مختلف از سایرین بیشتر است. ورق سه لایه ای فلوت متشکل از دو لایه آستر مقوایی و یک لایه فلوتینگ به ارتفاع 1.1 الی 1.6 میلیمتر است که در هر متر مربع 290 الی 320 دندانه وجود دارد. از این مقوا برای تولید انواع کارتن با ابعاد متفاوت اعم از کارتن پستی، کارتن اسبابکشی و همچنین بسته بندی محصولهای صنایع متفاوت که به استحکام بیشتری نسبت به مقوای تک لایه نیاز دارند استفاده میشود.

مقوا سه لایه بی فلوت

این مقوا سه لایه از یک لایه فلوتینگ و دو لایه مقوا لاینر تشکیل شده است. فلوتینگ بی فلوت نسبت به ای فلوت قطورتر و نسبت به سی فلوت نازکتر است. ارتفاع لایه فلوتینگ ورق بی فلوت 2.1 الی 2.9 میلیمتر است. در هر متر مربع 125 الی 150 دندانه وجود دارد و این تراکم باعث مستحکمتر شدن کارتن مورد نظر میشود. در استفاده از ورق مناسب برای تولید کارتن باید به وزن و ابعاد محصول دقت نمود.

کاغذ پشت چسب دار

این نوع کاغذ به چسب آغشته است و یک روکش سیلیکونی زیر آن وجود دارد و در زمان بعد از چاپ برداشته شده تا کاغذ بر روی سطوح مختلف چسبانیده شود. این نوع کاغذ در لیبلها که بخش مهمی از صنایع بستهبندی را تشکیل میدهند، کاربرد اصلی و عمده را دارند. کاغذهای پشت چسبدار، برخلاف سایر کاغذها که در بازار ایران در ابعاد سه ورقی و چهار و نیم ورقی حضور دارند، اغلب در اندازهی 70×50 و به صورت مات، نیمه مات و براق عرضه میشوند.

کرافت

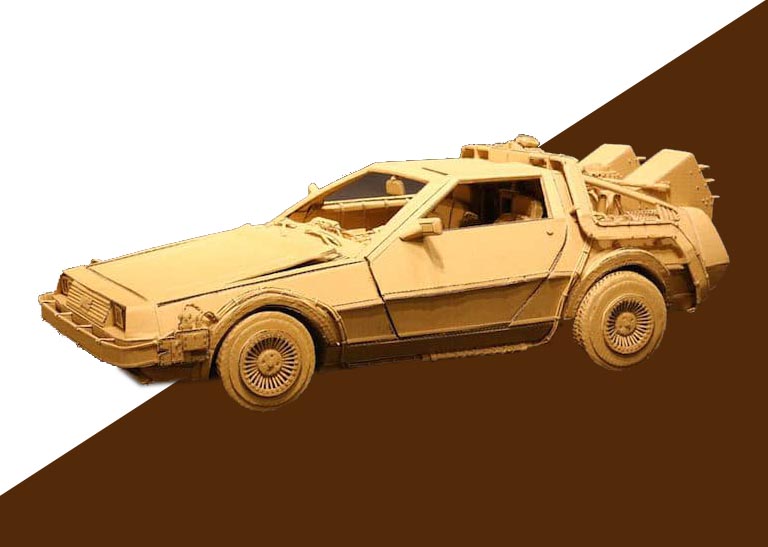

با استحکامترین نوع کاغذ طبیعی است و هنگامیکه در کنار قیمت پایین، استحکام بالایی از کاغذ انتظار داشته باشند، از کاغذ کرافت استفاده میشود. این نوع کاغذ که دارای رنگ قهوهای میباشد در صنعت کارتن سازی و کارهای هنری مورد استفاده قرار میگیرد. در واقع کاغذ کرافت به سبب رنگ نسبتا تیره و طبیعت الیافی و خشن، برای چاپهای ظریف و حساس مناسب نیست اما برخی طراحان، از این کاغذ و ویژگیهایش برای ایجاد حس طبیعی و زیبایی شناسانه در کاربردهای خاص، به نحوی جذاب و ابتکاری بهره بردهاند.

گلاسه براق

این نوع کاغذ و مقوا دارای سطح صاف و صیقلی بوده و برای چاپ رنگی و با کیفیت استفاده میشود.

بایبل

برای چاپ کتابهایی با صفحات زیاد از کاغذ بایبل که گرماژی پایین(بین 30-50 گرم) دارد استفاده میشود.

PVC چسبدار

جنس این نوع ورق از جنس PVC چسبدار است و برای چاپ لیبل های مختلف بخصوص برای محصولاتی که با آب در تماس هستند، کاربرد دارد.

مقوای فانتزی

آنچه در ایران به این نام خوانده میشود در واقع کاغذها و مقواهای متفاوتی از نظر ساختار و کاربرد و بین 120 تا 250 گرمی هستند. برای تولید بستهبندی کالاهای هدیهای یا کالاهایی با مصارف خاص مانند کارت ویزیت، کارت تبریک و محصولاتی از این قبیل کاربرد دارد.

ایندربرد

یک مقوای محکم و خشک است که یک روی آن صاف و صیقلی بوده و لایه درونی این نوع مقوا از مواد بازیافتی درست شده است. این مقوا برای انواع عملیات چاپ، تا و برش مناسب بوده و معمولا در ساخت جعبههایی با کیفیت بالا استفاده میشود. چاپپذیری این مقوا بسیار مطلوب است و درخشندگی مناسبی دارد. به همین دلیل از مقوای ایندربرد برای ساخت انواع جعبههای کوچک و بزرگ مقوایی، در صنعت بستهبندی استفاده میشود.

مقوا سه لایه سی فلوت

ورق سه لایه سی فلوت قطورترین ورق موجود در بازار ایران است. این ورق نیز مانند سایر ورقهای سه لایه موجود از دو لایه آستر مقوایی که به مقوا لاینر معروف هستند و یک لایه فلوتینگ تشکیل شده است. ارتفاع هر موج 3.5 الی 3.7 میلیمتر است و تراکم دندانهها بین 120 تا 145 در هر متر مربع است. متراکمترین و مستحکمترین ورق سه لایه موجود در بازار ایران سی فلوت است. از این ورق بیشتر در تولید بسته بندی محصولات صنعتی استفاده میشود.

نکات مهم در استفاده از خصوصیات کاغذ و مقوا

البته باید به این نکته توجه داشت که کاغذها و مقواها در هر دسته و گروهی باشند، دارای ویژگیها و خصوصیات فراوانی هستند. بخش طراحی شرکت پویا فراز خلاق براساس فکر و ایدهای که در سر دارند، از این خصوصیات استفاده میکنند. به عنوان مثال رنگ تیره و بافت خشن، در جایی که قرار است چاپ دقیقی روی یک مقوا انجام شود، نقص بهحساب آمده اما همین خصوصیت در جایی دیگر هنگامیکه در پی ایجاد یک جلوه بصری تازه هستیم، همانند جعبههای فانتزی که مصرف هدیهای دارند، میتواند تاثیرگذار و به یادماندنی باشد. کارشناسان ما با شناخت کافی از انواع کاغذ و مقوا، و درک درست و صحیح از کاربردها و قابلیتهای هر نوع، بستههایی با کیفیت، جذاب و خلاق را تولید میکنند.

مشخصات کاغذ

بستهبندیهای کاغذ داری مشخصاتی هستند که نقشی اساسی در خرید و استفاده در صنعت چاپ دارند. این مشخصات شامل گرماژ، راه یا الیاف کاغذ و تعداد در بسته بوده که به صورت خلاصه در زیر توضیح داده میشود:

گرماژ:

وزن یک مترمربع یا 10000 سانتیمتر مربع از کاغذ یا مقوا را گرماژ گویند. به عنوان مثال اگر کاغذ 70 گرمی است، به این معنی است که یک متر مربع آن 70 گرم است.

تعداد در بسته:

برای سفارش کاغذ لازم است که کاغذ به صورت بسته بندی به چاپخانه ارسال شود. در نتیجه دانستن اینکه کاغذها با گرماژهای مختلف در بستهبندی چند برگی ارائه میشوند از اهمیت بالایی برخوردار است.

راه یا الیاف کاغذ (LG, SG):

سطح کاغذ دارای خواب یا راه است. در هنگام چاپ کاغذ باید طوری روی ماشین قرار داده شود که راه آن موازی محور سیلندر باشد. راه و بی راه کاغذ و مقوا به دو صورت(SG (Short Grain و (LG (Long Grain نشان داده میشود. در حالت اول راه کاغذ موازی ضلع کوچکتر و در حالت دوم راه کاغذ موازی ضله بزرگتر است. علامت نیزه هم روی لفاف کاغذ، راه کاغذ را نشان میدهد. بدین صورت که اگر فلش موازی ضلع بزرگتر باشد، راه کاغذ در جهت ضلع بزرگتر است و هنگامیکه فلش در امتداد ضلع کوچکتر باشد، راه کاغذ در جهت ضلع کوچکتر است.

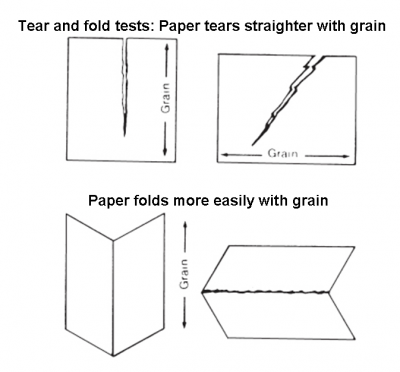

برای مشخص شدن راه یا خواب کاغذ از روشهای زیر میتوان بهره گرفت:

- کاغذ از طراف راه آن به راحتی پاره میشود اما اگر آنرا با دست از طرف مخالف پاره کنیم، باید با نیروی بیشتر آنرا پاره کرد.

- اگر دو نوار از لبه پایینی و کناری کاغذ ببریم و در کنار همدیگر قرار دهیم، آن نواری که به راه نیست قوس بر میدارد.

- یک برگه مقوا بسته به وضعیت راه آن در یک جهت محکم تر است و در جهت دیگر به راحتی لول میشود.

اهمیت راه و بی راه در زمان چاپ:

در زمان چاپ باید به این نکته توجه داشت که راه کاغذ هنگام چاپ موازی محور سیلندر ماشین چاپ باشد. به عنوان مثال اگر یک نوع کاغذ 70×100 برای ماشین 4/5 ورقی راه باشد وقتی آنرا از وسط نصف کنیم که در ماشین 2 ورقی استفاده شود، بی راه وارد ماشین خواهد شد. بنابراین بهتر است هنگام خرید کاغذ به راه و بی راه نسبت به ماشینی که قرار است آن را چاپ کند، آگاهی داشته باشیم. از طرفی هرچه گرماژ کاغذ بالاتر باشد مقاومت آن در برابر لول شدن دور محور سیلندر بیشتر میشود که این مسئله موجب اشکال در تنظیم رنگها و تغییر حالت طبیعی مقوا میشود.

اهمیت راه و بی راه در جعبه و بستهبندی:

انتخاب راه مناسب در جعبهها و بستهبندیها بسیار تاثیر گذار است. در طراحی جعبهها و بستهبندیهای با اهمیت عدم رعایت این قضیه خود را بیشتر نشان میدهد. به عنوان مثال عدم انتخاب راه مناسب باعث میشود که درب جعبهها به درستی قرار نگیرد و به شکلی شود که قوس بردارد.

گاهی عدم هماهنگی بین طراحان و تکنسینهای چاپ، ضعف آشکاری در به انجام رساندن یک پروژه بستهبندی بهوجود میآورد. هماهنگی طراحان گرافیک و طراحان هندسی با تکنسینهای چاپ و کارشناسان مقواهای بستهبندی شرکت چاپ و بسته بندی پویا فراز خلاق به گونهای است که میتواند منجر به طراحی و تولید بستههایی چشمگیر، کارآمد و مقرون به صرفه شود. طراحان ما با در نظر گرفتن خواص فیزیکی، مقاومتها و قابلیتهای کاغذ، طرحی را ارائه میدهند که در مرحله چاپ قابل اجرا بوده و کار بدون نقصان باشد. از طرف دیگر، کارشناسان مواد و کارشناسان چاپ و بسته بندی مجموعه پویا فراز خلاق، با در نظر گرفتن جلوههای بصری و زیباییهای ظاهری، کاغذ یا مقوایی را هماهنگ با طرح پیشنهادی مشتری، برمیگزینند تا بسته نهایی دارای جذابیت و نفوذ لازم در مخاطبین خود باشد.

اندازههای استاندارد کاغذ و مقوا

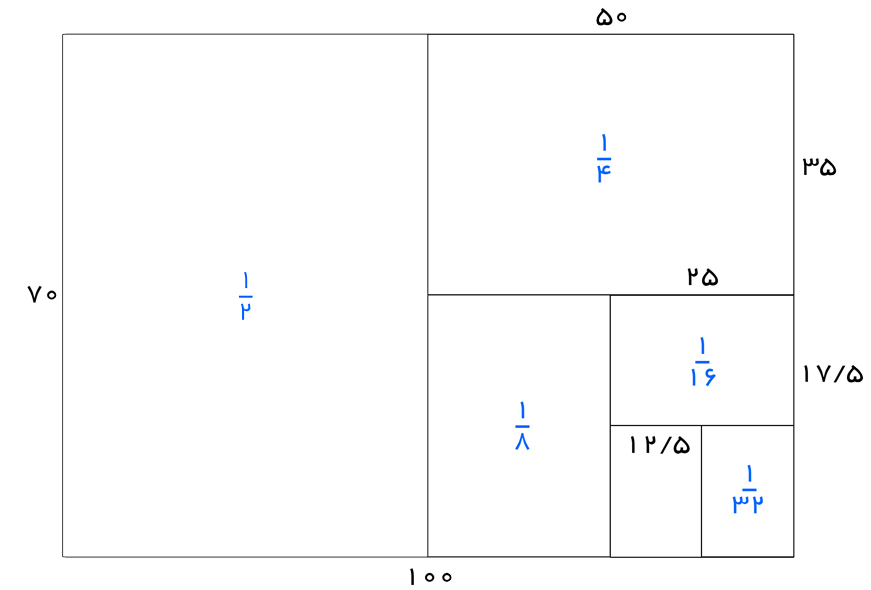

براساس استاندارد جهانی، دستگاههای چاپ براساس تقسیمبندی مبتنی بر اندازه دستهبندی میشوند و واحد اندازه گیری آن ورق است. به حداکثر اندازه کاغذ وارده به ماشین چاپ ورق میگویند. به ماشین چاپی که بتواند اندازه 35×50 را قبول کند ماشین یک ورقی میگویند. دیگر اندازهها به صورت جدول زیر است:

| اندازه ورق ( ماشین) | ابعاد (سانتی متر) |

|---|---|

| نیم ورقی | 25*30 |

| یک ورقی ( GTO) | 35*50 |

| 1.5 ورقی | 45*60 |

| 2 ورقی | 50*70 |

| 3 ورقی | 60*90 |

| 4 ورقی | 72*90 |

| 4.5 ورقی | 70*100 |

| 6 ورقی | 80*120 |

| 6.5 ورقی | 100*160 |

اکثر کارهای چاپی در دو اندازه یک و دو ورقی انجام میشود کمترین مقدار استفاده در سایزهای 6 و 6/5 ورقی و بالاتر در ایران مورد استفاده قرار میگیرد.

کاغذها و مقواها براساس اندازه های استاندارد تولید و به صورت شیت شده به بازار عرضه میشود. به کاغذهای شیت شده بند میگویند. برای مصرف کردن این کاغذ و مقواها آنها را از بند خارج میکنند. این کار باید به درستی انجام شود تا کاغذ چروک نشده و دفرمه نشود. بخش طراحی چاپ و بسته بندی پویا فراز خلاق با توجه به اندازههای ماشین چاپ خط تولید بسته بندی شرکت و به منظور استفاده حداکثری ازفضای کاغذ قطع مورد نظر را انتخاب میکنند. برای آشنایی با چاپ افست و فلکسو میتوانید به مقالههای مربوطه مراجعه نمائید.

در ایران اندازههای متداول برای کاغذ طبق جدول زیر به دست میآید.

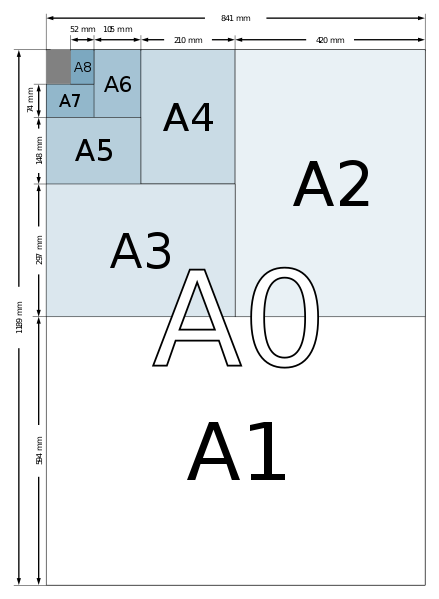

“کاغذ نوع A”

| نام سری | ابعاد (میلیمتر) |

|---|---|

| 4A0 | 1682*2378 |

| 2A0 | 1189*1682 |

| A0 | 841*1189 |

| A1 | 594*841 |

| A2 | 420*594 |

| A3 | 297*420 |

| A4 | 210*297 |

| A5 | 148*210 |

| A6 | 105*148 |

| A7 | 74*105 |

| A8 | 52*74 |

| A9 | 52*37 |

| A10 | 26*37 |

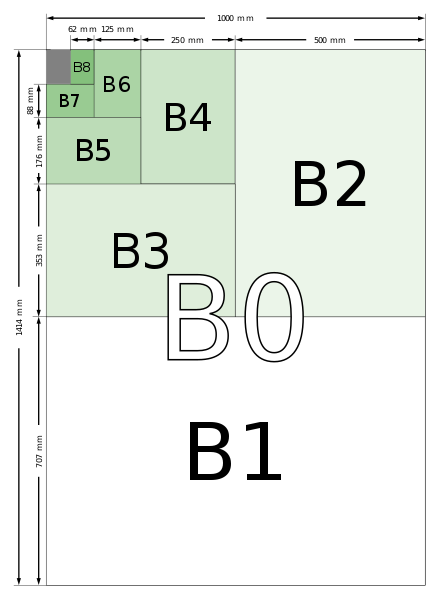

“کاغذ نوع B”

| نام سری | ابعاد (میلیمتر) |

|---|---|

| B0 | 1000*1414 |

| B1 | 707*1000 |

| B2 | 500*707 |

| B3 | 353*500 |

| B4 | 250*353 |

| B5 | 176*250 |

| B6 | 125*176 |

| B7 | 88*125 |

| B8 | 62*88 |

| B9 | 44*62 |

| B10 | 31*44 |

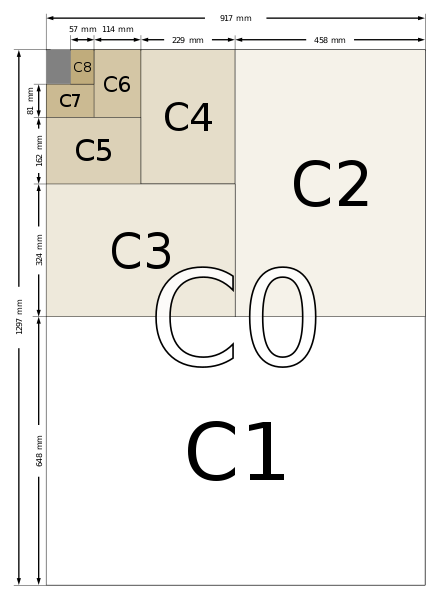

“کاغذ نوع C”

| نام سری | ابعاد (میلیمتر) |

|---|---|

| C0 | 917*1297 |

| C1 | 648*917 |

| C2 | 458*648 |

| C3 | 324*458 |

| C4 | 229*324 |

| C5 | 162*229 |

| C6 | 114*162 |

| C7 | 81*114 |

| C8 | 57*81 |

| C9 | 40*57 |

| C10 | 28*40 |

استاندارد بینالمللی ایزو ۲۱۶:

امروزه سیستم استاندارد بین المللی (ISO) و سیستم استاندارد امریکایی شمالی دو سیستم استاندارد رایج در جهان میباشد. این استاندارد برپایه استاندارد DIN کشور آلمان قرار گرفته است. از ویژگیهای منحصربفرد این سیستم مقیاس پذیر بودن آن است، بر این اساس در همه ابعاد کاغذهای استاندارد ایزو، نسبت طول به عرض تقریبا برابر با 1/4142 (جذر عدد 2) است. در این استاندارد سه خانواده کاغذ با ابعاد مشخصی موجود است:

گروه A

در گروه A نسبت طول به عرض کاغذ عدد ۱/۴۱۴۲ است. اندازه مساحت کاغذ ۸۴۱×۱۱۸۹ میلیمتر و تقریبا برابر یک متر مربع است. کاغذهای کوچکتر با نصف کردن طول کاغذ بزرگتر به دو قسمت به دست میآید. به عنوان نمونه قطع A1 با نصف کردن طول کاغذ A0 به دو قسمت مساوی به دست میآید. در نتیجه، قطع A1 برابر با ۵۹۴×۸۴۱ است. و بعد از این عمل عرض کاغذ بزرگتر برابر با طول کاغذ کوچکتر میشود. کاغذهای سری A بیشتر برای کارهایی همچون نقاشی و تصویری به کار میرود.

گروه B

برای پوشش دادن اندازههای نامتعارف و خاص علاوه بر اندازههای گروه A دو گروه B و C نیز ایجاد شده است. اندازه گروه B میانگین هندسی دو اندازه از گروه A است. به عنوان مثال قطع کاغذ B1 مابین قطع کاغذ A0 وA1 است. کاغذهای سری B بیشتر برای کارهایی همچون پوستر به کار میرود.

گروه C

C بین اندازههای گروه A و B است. برای نمونه قطع کاغذ C4 کوچکتر از B4 اما بزرگتر از A4 است. کاغذهای سری C بیشتر برای کارهایی همچون پاکت و فولدرها به کار میرود.

نحوه برش انواع کاغذ و مقوا

برش انواع مقوا برای جعبه سازی از یک استاندارد بسیار ساده پیروی میکند که براِی حداقل پرت در نظر گرفته میشود. نمونهای از آن در زیر توضیح داده میشود.

در شکل دو نوع عدد وجود دارد که عدد اول اندازه کاغذ براساس طول و عرض آن و عدد دوم تعداد برشهای کوچکتر است. به عنوان مثال وقتی از اندازه 35×25 استفاده میکنیم، میگوییم برش 1/8 است و یا اندازه 25×16/5 ،1/16 است (یک شانزدهم). این عدد در تعیین تعداد ورق مصرفی کاربرد بسیاری دارد.باید توجه کرد که که تمام کارهای چاپی در اندازههای گفته شده طراحی شوند تا پرت به حداقل برسد. در تیراژهای بالا این موضوع اهمیت دو چندان پیدا میکند زیرا قیمت اصلی کار چاپی در تیراژهای بالا را مواد اولیه تشکیل میدهد.

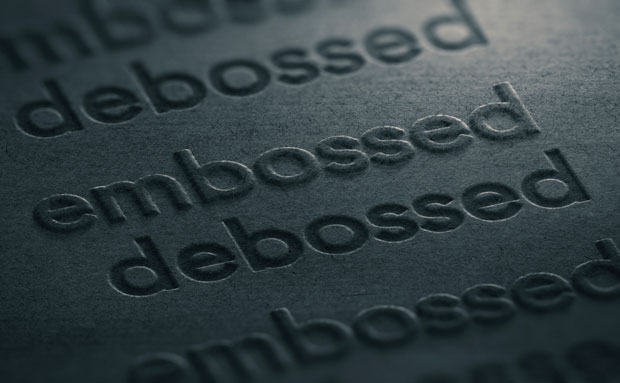

فرآیندهای چاپ روی کاغذ و مقوا

فرایند چاپ شامل چاپ CMYK، چاپ Spot، رنگهای متالیک، پوششها، برجستهسازی، برش و دایکات و… است. ولی هر مقوایی قابلیت پذیرش همه امکانات چاپی را ندارد.

چاپ CMYK: در چاپ چهار رنگ هر چه کیفیت کاغذ بالاتر باشد چاپ روی کاغذ بهتر و با کیفیت تر خواهد بود. کاغذهای گلاسه با توجه به قابلیت پذیرش چاپ و درخشندگی بهتر برای کارهای چهار رنگ بهتر است. از طرفی هرچه گرماژ کاغذهای گلاسه بالاتر باشد به دلیل جذب کمتر مرکب به درون کاغذ، جلوه بهتر و زیباتری به کار چاپ میدهد.

رنگهای Spot: رنگهای سپات که با نام رنگ پنجم هم معروف شده است، به رنگهای تلفیقی گفته می شود که بر اساس کد های رنگی پنتون ترکیب و درست می شوند. نمایش رنگهای Spot بر روی کاغذهای گلاسه بهتر و با کیفیتتر خواهد بود.

رنگهای متالیک: چاپ رنگهای پیگمنت فلزی یا متالیک روی کاغذهای تحریر تقریبا نمود آنچنانی ندارد. به عنوان مثال چاپ رنگ نقرهای روی کاغذ تحریر چیزی شبیه به خاکستری را نمایش میدهد. اما بر روی کاغذ کرافت میتواند تاثیر شگفت انگیزی داشته باشد.

پوشش: پوششهای UV بر روی کاغذهای گلاسه و بخصوص در گرماژهای بالا امکانپذیر است. کاغذ و مقوا از جنس تحریر، مایع UV را به درون کشیده و کار را خراب میکند.

برجستهسازی: برجستهسازی به شیوه کلیشههای نر و ماده در کاغذهای 80 گرم به بالا دارای کیفیت قابل قبول بوده و بهتر است گرماژ کاغذ را برای این منظور درست انتخاب شود.

برش و دایکات: هر چه گرماز کاغذ پایینتر باشد باید اندازه کادر برش کوچکتر انتخاب شود. بزرگ گرفتن کادر برش در کاغذهای گرماژ پایین نمود خوبی نخواهد داشت.

انتخاب کاغذ مناسب برای کارهای مختلف

انتخاب کاغذ و مقوا به ابعاد کار بستگی دارد. فهرستی از کارهای گرافیکی مبتنی بر چاپ توضیح داده خواهد شد.

کارت ویزیت:

مقوای گلاسه و کارتی ۲۵۰ گرم برای ابعاد ۵×۸ سانتیمتر مناسب است. علاوه بر این از مقوای فانتزی فابریانو و مشابه آن نیز استفاده میشود. مقوای PVC و کرافت نیز اخیرا در چاپ کارت ویزیت مورد استفاده قرار میگیرد.

کارت ضمانت نامه:

مقواهای کارتی از گرماژ ۲۵۰ الی ۳۰۰ گرم مناسب کارتهای ضمانتنامه میباشد.

گواهینامه:

در این نوع کارها کاغذ گلاسه به تحریر ارجحیت دارد، اما کاغذهای تحریر فانتزی و بافتدار جلوه بهتری به گواهینامه میدهد. معمولا گواهینامهها را روی مقوای ۲۵۰ گرم چاپ میکنند.

پاکت:

ملخی و کوچکتر: پاکتنامههای ابعاد کوچکتر معمولا روی کاغذ تحریر ۸۰ گرم چاپ میشود.A3 و A4: به دلیل بزرگتر بودن این پاکتها باید از کاغذهای با گرماژ بالار استفاده شود. در این دو مورد کاغذهای ۱۰۰ تا ۱۲۰ گرم بهتر است انتخاب شود.

کارت تبریک:

معمولا از مقوای گلاسه ۲۵۰ الی ۳۰۰ گرم و در بعضی موارد از مقوای فانتزی استفاده میشود.

جعبه :

کوچک ساده: جعبههایی مانند صابون، داروها و پمادها در این دسته قرار دارند. استفاده از مقوای ۲۵۰ الی ۳۰۰ گرم کارتی و پشت کرم معمول است.

جعبه های متوسط: برای جعبههای پودر ماشین لباسشویی و اندازههای شبیه به آن بهتر است از مقوای ۲۳۰ الی ۳۰۰ گرم پشت طوسی استفاده شود.

جعبه های بزرگ: جعبههایی مانند اسباببازیها و مواردی از این قبیل را روی مقواهای ۳۰۰ گرم به بالا و معمولا پشت طوسی چاپ میکنند.

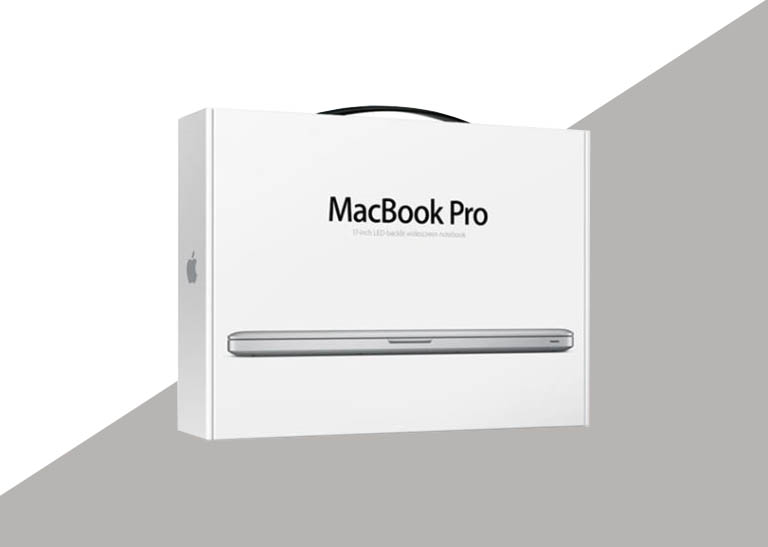

جعبه های خیلی بزرگ: جعبههای جاروبرقی، مانیتور و مواردی از این دست معمولا روی مقوای گلاسه یا مقوا پشت طوسی با گرماژ ۲۰۰ چاپ و روی کارتنهای چند لایه لمینیت میشود.

شاپینگ بگ

اگر شاپینگ بگ سلفون داشته باشد گرماژ ۱۵۰ و در غیر اینصورت گرماژ بالاتر پیشنهاد میشود.

پوستر

اگر ابعاد پوستر را از حدود ۵۰×۳۵ تا ۷۰×۱۰۰ در نظر بگیریم کاغذ مورد استفاده از ۱۳۵ تا ۱۷۰ گرم خواهد بود.اگر پوسترهای چهار رنگ و مقاومت بالاتر برای پوستر مورد نیاز باشد از کاغذهای گلاسه استفاده میشود.

کتاب و سررسید

جلد کتاب: برای قطعهای کوچک جیبی و رقعی از ۲۰۰ الی ۲۵۰ گرم استفاده میشود. برای کتابهای وزیری، خشتی و رحلی ۲۵۰ گرم الی ۳۰۰ گرم پیشنهاد میشود.

کاغذ داخل کتاب: کتاب تک رنگ و معمولی را با کاغذ ۷۰ گرم تحریر درست میکند. برای چاپ دو رنگ و یا چند رنگ گرماژ به ۸۰ یا حتی ۱۰۰ تغییر میکند. در موارد چاپ چهار رنگ بهتر است گلاسه استفاده شود. در مورد کتابهای مرجع که تعداد صفحات زیاد دارند و به طور معمول تک رنگ چاپ میشود کاغذ انجیلی که مقاومت و چاپپذیر خوب همراه با وزن کم دارد(۴۰ گرم) پیشنهاد میگردد.

تگ

برای تولید تگهای تبلیغاتی از مقوای گلاسه با گرماژ ۲۰۰ الی ۳۰۰ گرم استفاده میشود. البته تگهای متنوعی وجود دارد که دامنه استفاده از مقوای آنها بسیار گستردهتر شده و مقوای فانتزی، کرافت و … را نیز در بر میگیرد.

کاغذ کادو

کاغذ مورد نیاز برای کاغذ کادو از ۵۰ تا ۱۲۲۰ گرم و در هر دو نوع تحریر و گلاسه است. برای کاغذ کادو ارزان از نوع الوان استفاده میشود.

لفاف

لفافهای دور محصولات مثل آب معدنی، کمپوت، کنسرو، مرباجات و … معمولا از جنس گلاسه ۱۰۰ گرم انتخاب میشود.

اشتراک گذاری در